Os vuelvo a presentar otro proyecto de mi colega Óscar Valero, quién ya forma parte de la familia de 50 ciclos por segundo. Esta vez se trata de programar un sistema de lavado automático de coches. Vamos a verlo.

Descripción del proceso

Se trata de programar el funcionamiento de un pequeño tren de

lavado para coches.

El tren de lavado será para un sólo coche, no en continuo y dispone de 5 pasos:

Antes de proceder a realizar el lavado del coche, se seleccionará el tipo de lavado, que puede ser una de estas cuatro opciones:

1. LAVADO, ACLARADO, SECADO

2. Opción 1 + ESPUMA

3. Opción 1 + ENCERADO

4. Opción 2 + ENCERADO

El coche avanzará a cada una de las posiciones y se detendrá. Una vez realizada cada operación, el coche avanzará al siguiente punto.

Cada una de las opciones excluye a las otras. Cada paso del proceso estará controlado por la detección del coche por los correspondientes detectores de posición.

Los elementos líquidos (agua, espuma…) serán aportados mediante la apertura de electroválvulas y el secado mediante el accionamiento de un motor de bomba de secado.

Cada etapa durará un tiempo fijo y sólo se activará si está seleccionada la opción de lavado correspondiente.

Este es el enunciado del proyecto. Ahora veamos el trabajo realizado por Óscar.

1. PROPUESTA DE TRABAJO:

La siguiente propuesta de trabajo consta de la realización de una pequeña instalación para el lavado automático de coches.

Esta instalación estará debidamente cerrada y dispondrá de una puerta de entrada y otra de salida.

En la puerta de entrada el usuario dispondrá de un panel de mandos desde el cuál podrá decidir un programa de lavado seleccionable entre cuatro opciones diferentes:

PROGRAMA 1: LAVADO, ACLARADO, SECADO.

PROGRAMA 2: LAVADO, ESPUMA, ACLARADO, SECADO

PROGRAMA 3: LAVADO,ACLARADO, ENCERADO, SECADO

PROGRAMA 4: LAVADO, ESPUMA, ACLARADO, ENCERADO, SECADO

Una vez seleccionado el programa deseado el usuario pulsará un pulsador de marcha que hará que el vehículo avance a cada una de las cinco estaciones diferentes del proceso según indica el gráfico por medio de una cadena transportadora. El vehículo deberá permanecer con el freno de mano quitado y en punto muerto.

( Click en las imágenes para ampliar)

En cada una de las etapas se detendrá el vehículo por un tiempo fijo de 2 minutos y se realizará la acción propia de cada una de las etapas, trascurrido ese tiempo la cadena transportadora se vuelve a poner en marcha haciendo que el vehículo avance hasta la siguiente estación. Una vez realizada todas las estaciones según el programa que seleccionó previamente, se encenderá una luz verde en el panel que indicará el final del proceso y así el usuario puede retirar su vehículo.

Las estaciones que funcionan con elementos líquidos se activarán mediante la apertura de electroválvulas y accionamiento de bombas de impulsión. El secado se realizará mediante el accionamiento de una bomba de secado por aire.

El panel de mandos de la entrada dispondrá de una seta de parada de emergencia que detendrá todos los elementos de la instalación para permitir que el usuario pueda acceder a retirar su vehículo. La instalación no podrá reponerse hasta desenclavar la seta de emergencia y pulsar un botón de reset tras comprobar que ha desaparecido el peligro.

El túnel de lavado ha sido diseñado para funcionar con un sólo vehículo, no pudiendo así entrar otro usuario hasta que no haya terminado el anterior.

2. EXPLICACIÓN DEL FUNCIONAMIENTO:

2.1 CONDICIONES DE INICIO

- No debe de estar activada la seta de emergencia.

- Debe de estar restablecida la instalación mediante el pulsador de reset.

- No debe de haber ningún vehículo dentro de la instalación, con lo cuál los sensores no detectarán ningún objeto.

- La cadena transportadora estará detenida.

2.2 SELECCIÓN DEL TIPO DE LAVADO

- El Usuario del túnel se colocará en la posición de entrada siendo detectado por un sensor de posición inicial.

- En ese momento escogerá uno de los cuatro programas disponibles mediante un selector de cuatro posiciones.

- Una vez seleccionado el programa pulsará el pulsador de marcha para iniciar el proceso de lavado.

2.3 PROCESO AUTOMÁTICO

- Tras accionar el pulsador de marcha la cadena de arrastre del túnel se pone en movimiento haciendo avanzar así al vehículo que estará en punto muerto y con el freno de mano quitado.

- La cadena se detendrá en cada una de las etapas que corresponda según el programa de lavado seleccionado.

- En cada una de las etapas el motor de la cadena de arrastre permanecerá parado durante un periodo de dos minutos.

- En los dos minutos de parada de la cadena de arrastre es cuando se activarán las electroválvulas y bombas pertinentes.

- Al finalizar la última de las etapas se encenderá la luz verde de final de lavado para que el usuario pueda retirar su vehículo.

3. ELEMENTOS QUE INTERVIENEN EN EL PROCESO:

3.1 PANEL OPERADOR

- El panel operador constará de un selector de cuatro posiciones para elegir el programa deseado. Imagen 2

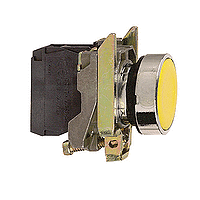

- Un pulsador verde para el inicio del proceso automático. Imagen 3

- Un pulsador azul para restablecer la instalación después de una parada por situación de emergencia.

- Una seta de parada de emergencia. Imagen 4

- Un piloto luminoso de color verde que indicará la finalización del programa de lavado. Imagen 5

- Un piloto de color amarillo que nos indicará que está en pleno proceso de lavado. Imagen 5

- Un piloto de color rojo que nos indicará que la instalación se encuentra en estado de emergencia. Imagen 5

3.1.1 Selector de 4 posiciones

Este elemento nos permitirá el programa de lavado que deseamos ejecutar.

- Selector de la marca Sälzer Referencia P110-61050-003M1

Imagen 2

3.1.2 PULSADORES

En el panel existirán dos de estos elementos, uno de color verde que nos pondrá en marcha la instalación, y otro de color azul que restablecerá el estado de emergencia.

- Pulsadores de la serie Harmony de la marca Schneider

Imagen 3

3.1.3 SETA DE EMERGENCIA

Este elemento será el encargado de detener la instalación en caso de emergencia. Será de enclavamiento mecánico para una mayor seguridad, teniéndose que desenclavar mecánicamente para deshacer la posición de emergencia.

- Seta de emergencia de la serie Harmony de Schneider

Imagen 4

3.1.4 PILOTOS LUMINOSOS

El estado del proceso en que se encuentra la máquina será indicado por tres pilotos luminosos de colores verde (fin de ciclo de lavado), amarillo (lavando) y rojo (estado de emergencia). Estos pilotos serán alimentados a una tensión de 24VDC y serán de la serie ZVB-B de la marca Telemecanique.

Imagen 5

3.2 CONFIGURACIÓN CONTROLADOR

3.2.1 CPU

Para nuestra aplicación utilizaremos una CPU Siemens S7-300, en concreto la CPU 313C-2 DP.

Esta CPU dispone de 16 entradas digitales y 16 salidas digitales, las cuales son suficientes ya que nosotros utilizaremos 13 entradas y 13 salidas.

En este enlace se puede descargar la hoja técnica de la CPU: https://www.automation.siemens.com/bilddb/index.aspx?objKey=P_ST70_XX_05802

3.2.2 FUENTE DE ALIMENTACIÓN

Debido a los numerosos componentes que necesitan de una alimentación a 24VDC decidimos trabajar con una fuente de alimentación de 5A. En concreto con la PS 307.

3.3 DETECTORES

3.3.1 DETECTOR DE PRESENCIA INICIAL

El detector de presencia inicial será una fotocélula para largas distancias de detección de la marca Omron modelo E3JK. Este detector irá alimentado a 24VDC y será del tipo PNP con salida transistor.

3.3.2 DETECTORES INTERIOR DEL TÚNEL

Para elegir los detectores que irán montados en el interior del túnel debemos de tener en cuenta varios factores que serán determinantes para el buen funcionamiento y la durabilidad de la instalación.

- Debido a que habrán salpicaduras constantes de agua, estos deberán de tener un grado IP adecuado.

- Debido al contacto con detergentes de limpieza, estos deberán estar fabricados en material anticorrosivo.

- Debido a las falsas señales que podrían producirse por gotas de agua en los detectores con lentes o cristales de reflexión, se montarán detectores inductivos que actuarán detectando una pieza metálica colocada en la cadena de arrastre en la posición más avanzada del vehículo.

Una vez analizados los puntos a tener en cuenta, decidimos montar unos detectores inductivos de la marca Omron modelo E2EH.

Estos detectores cilíndricos son fabricados en acero inoxidable y son resistentes a los detergentes. El grado de protección es IP69K. Aguantan temperaturas de hasta 120 ºC.

La tensión de alimentación es de 24VDC y son de tipo PNP con salida a transistor.

3.4 ELECTROVÁLVULAS

Cómo hemos dicho anteriormente, las etapas de LAVADO, ESPUMA, ACLARADO y ENCERADO actuarán por la abertura de electroválvulas alimentadas a 24VDC.

En este caso nos hemos inclinado por montar unas electroválvulas de la marca Parker Lucifer modelo 7321B .

3.5 BOMBAS

Para que los fluidos tengan un caudal de salida, las tuberías deben de tener una alimentación de los fluidos correspondientes. Este caudal lo conseguiremos activando unas bombas eléctricas que mantendrán el caudal suficiente para mantener la salida de líquidos por las electroválvulas.

Las cuatro primeras estaciones irán alimentadas por unas bombas de la marca ESPA modelo PRISMA 15.

En cuanto a la bomba de secado será de tipo turbina y nos hemos declinado por el modelo HSC de la marca HME.

4. ESQUEMA ELÉCTRICO:

Las entradas y salidas en la CPU quedarán cableadas según el esquema:

5. DIAGRAMA DE FLUJO:

6. GRAFCET:

7. TABLA DE SÍMBOLOS:

La Tabla de símbolos quedará de la siguiente manera:

ENTRADAS

SÍMBOLO DIRECCIONAMIENTO

programa 1 E124.0

programa 2 E124.1

programa 3 E124.2

programa 4 E124.3

pulsador marcha E124.4

pulsador emergencia E124.5

pulsador reset E124.6

sensor inicial E124.7

sensor lavado E125.0

sensor espuma E125.1

sensor aclarado E125.2

sensor encerado E125.3

sensor secado E125.4

SALIDAS

SÍMBOLO DIRECCIONAMIENTO

cadena arrastre A124.0

bomba lavado A124.1

ev lavado A124.2

bomba espuma A124.3

ev espuma A124.4

bomba aclarado A124.5

ev aclarado A124.6

bomba encerado A124.7

ev encerado A125.0

bomba secado A125.1

luz emergencia A125.2

luz lavando A125.3

luz fin lavado/libre A125.4

8. PROGRAMACIÓN:

A la hora de programar y para aprovechar los recursos de Step 7 que nos permite dividir el programa en varios bloques y funciones hemos dividido la programación en:

OB

FB1

FB2

FB3

FB4

FC1

FC2

FC3

FC4

FC5

FC6

FC7

FC8

FC9

FC10

A continuación procedemos a explicar cada uno de los bloques y funciones:

OB

En el OB haremos que la posición de reposo y condición inicial (común para los cuatro programas se ejecutará en primer lugar, y una vez alcanzada esa condición inicial y dependiendo de cuál sea el programa seleccionado haremos una llamada condicional al FB que corresponda).

Adicionalmente desde el OB haremos llamada a la FC9 que contiene el código de la parada de emergencia y su pertinente reseteo de emergencia. Esta FC también lleva asociado el funcionamiento de la luz de emergencia.

Finalmente desde el OB haremos otra llamada más al FC10 que contiene el código para las luces de lavando/ocupado y fin lavado/libre.

FB1

El FB1 hará llamada al FC1 y al FC2

FB2

El FB2 hará llamada al FC3 y FC4

FB3

El FB3 hará llamada al FC5 y FC6

FB4

El FB4 hará llamada al FC7 y FC8

FC1

Este FC contiene la función de las etapas del grafcet del programa 1.

FC2

Este FC contiene la función de las salidas del programa 1

FC3

Este FC contiene la función de las etapas de grafcet del programa 2

FC4

Este FC contiene la función de las salidas del programa 2

FC5

Este FC contiene la función de las etapas de grafcet del programa 3

FC6

Este FC contiene la función de las salidas del programa 3

FC7

Este FC contiene la función de las etapas de grafcet del programa 4

FC8

Este FC contiene la función de las salidas del programa 4

FC9

Este FC contiene la función de emergencia, reset y luz de aviso de emergencias.

FC10

Este FC contiene la función de las luces de lavando/ocupado y fin lavado/libre

9. EMERGENCIAS:

La instalación reaccionará ante la parada de emergencia parando todas sus salidas y etapas de lavado frente a una pulsación en la seta de emergencia, el usuario podrá entrar a retirar el vehículo ya que no se podrá restablecer la señal hasta retirar el vehículo del interior del túnel. Una vez retirado el vehículo y alejado el peligro se podrá restablecer la señal e iniciar el proceso de lavado desde el inicio.

10. BIBLIOGRAFÍA Y WEBS CONSULTADAS:

- Guía de estudio SEAS autómatas 1

- Cómo programar Step7 y no morir en el intento (Íñigo Gutiérrez)

Proyecto de Óscar Valero Brenes.